AIによる異常検知~導入ポイント&メリット・デメリットとは~

ここ数年で、製造業やインフラ、医療など多くの分野で注目を集め、且つ導入が当たり前になってきたAI技術の一つが 「異常検知」 です。

従来は人間の経験やルールベースのシステムで行われていた「異常の発見」を、人工知能(AI)が自動で行えるようになったことで、生産効率や安全性が大幅に向上すると期待されています。

本記事では、AIを活用した異常検知の仕組みやメリット・デメリットを、具体例を交えて解説します。

AIを用いた異常検知とは

異常検知(Anomaly Detection) とは、データの中から通常とは異なる振る舞いや状態を見つけ出す技術のことです。そして、見つけ出すことにより、機械や設備が故障や停止をする前に、捉えた異常により適切な対応を行いトラブルを未然に防ぐことを目的とします。

例えば、製造ラインのセンサー値、機械の稼働音、カメラ映像、さらにはネットワーク通信ログまで、多種多様なデータが対象になります。

AIによる異常検知の大きな特徴は、膨大なデータから「正常状態のパターン」を学習し、そこから外れた挙動を検出できる 点です。これにより、人間がルールや閾値を細かく設定しなくても、未知の異常や複雑なパターンを検出可能になります。

従来は人間によって目視で監視や確認を行われたり、一部センサーは閾値を越えるとアラートが上がる仕組みを採用するなどして、異常を発見しようとしていました。しかし、現在では、熟練の経験の有無による判断相違や人手不足によるそもそもの監視体制継続の困難さ、単純な閾値設定では多すぎるアラート発報など、従来の手法継続自体が課題になっていることをよくお伺いします。

センサー値などの時系列データの異常検知

製造業の現場においては、さまざまな機械や設備があり、それらが正常に稼働しているかを各センサーで確認できます。

例えば、振動、温度・圧力・電流・電圧・流量・速度など(機械や設備によって必要なデータは異なる)のデータを時系列に取得し、その時系列の変化を用いて異常を検知することができます。

(1) 振動センサー

- 用途:モーター、ポンプ、ベアリングなど回転機械の異常監視。

- 検知できる異常:摩耗、不均衡、緩み、軸ずれ。

- 事例:自動車部品工場で、振動データからベアリング摩耗を数日前に検出し、突発停止を回避。

(2) 温度センサー

- 用途:炉、ボイラー、電子機器、冷却装置の監視。

- 検知できる異常:過熱、冷却不足、絶縁不良による温度上昇。

- 事例:食品工場で加熱工程中の温度の微細な変動をAIが異常として検出。不良品混入を防止。

(3) 圧力センサー

- 用途:化学プラント、油圧機械、配管システム。

- 検知できる異常:漏れ、詰まり、弁の開閉不良。

- 事例:石油精製プラントで圧力データの変動パターンをAI解析し、バルブ故障を事前に検知。

(4) 電流・電圧センサー

- 用途:モーター、工作機械、配電盤。

- 検知できる異常:過電流、過負荷、断線、短絡。

- 事例:半導体製造装置で電流波形の異常をAIが検出し、装置停止を未然に防止。

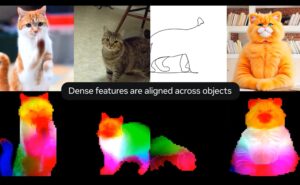

また、弊社では、時系列データを画像化して異常検知を行うという技術実装も行っています。

詳しくはこちら「時系列データを画像化すると見えること」

時系列データを画像に変換することは、直接的な視覚分析を可能にし、人間の認知能力と計算能力の強みを活かした、分析や判定・検知を促すことに繋がります。

静止画・動画などのデータによる異常検知

画像センサー(カメラ)

- 用途:製品外観検査

- 検知できる異常:キズ、カケ、汚れ、など

- 事例:特定の製品におけるキズ、カケなどの異常を検知。

人間による目視検査と比較した際、判定速度、判定のブレの無さ、検知率などに全面的に上回る可能性大

画像センサー(カメラ)

- 用途:作業手順の見守り、作業員安全監視

- 検知できる異常:作業手順間違い、動作異常、人の危険行動。

- 事例:組み立て作業における手順の最適化、危険エリアでの人間の立ち入りや必要な装備チェック など

音響センサー(マイク)による異常検知

音響センサー(マイク)

- 用途:機械の稼働音や衝撃音の監視。

- 検知できる異常:異音、摩擦音、衝突音。

- 事例:製造現場で設備の「通常と異なる金属音」をAIが識別し、部品摩耗を早期発見 など

AI異常検知のメリット

- 早期発見:突発故障を予防し、稼働率を最大化。

- 品質保証:人の目では難しい微細な異常も捉えられる

- コスト削減:計画外停止や不良品ロスの減少

- 安全性向上:作業員の事故や災害を未然に防止

- 人手不足解消:目視検査員の確保が最小限またはゼロに。もしくは既存社員の配置最適化も

- 作業員の負荷軽減:ある程度の異常検知をAIで行い、人間は最終チェックのみとなれば時間や手間の負荷軽減に

AI異常検知でのデメリット・課題

- 初期投資コスト:センサー設置やAI導入には投資が必要

- データ品質依存:AIの性能はデータ次第。ノイズの多いデータや偏りのあるデータでは誤検知が発生

- 運用負荷:データ管理・モデル更新に専門知識が必要

- 現場適応性:環境ごとに最適なモデル設計が不可欠

- 説明可能性の不足:「なぜ異常と判断したのか」がブラックボックス化しやすい。産業分野では説明責任が課題

- 過検知・過小検知のリスク:閾値の設定やモデルの調整が難しく、過剰に異常を検知したり、逆に見逃したりする可能性がある

AI異常検知の導入ポイント

導入のポイントはかんたんに整理しますと以下の通りです。

- 「何を検知したいのか」を明確にすること

- データ収集と品質

- モデル選定とチューニング(社内での対応が難しい場合は社外の委託先を調査・選定)

- 現場システムとの統合

- 導入・運用コストの見極め

さらに、導入の進め方については、ブログ「【疲れない目】画像認識AIが産業がどう変えるか?」の中、AI導入の進め方:わかりやすい4ステップ にて流れをまとめておりますので、ぜひご参考ください。

まとめ

各種センサーとAIを組み合わせた異常検知は、製造業・社会インフラにおいて「止めない・壊さない・守る」ための重要な技術です。振動、温度・圧力・電流・電圧・流量・速度といった多様なセンサーが連携し、AIが複雑な異常パターンを解明することで、従来の点検・検査を超える効果を発揮できるようになる可能性が高いです。

今後は、IoTやクラウドとの融合により、さらに精度の高いリアルタイム異常検知が可能となり、スマートファクトリーや安全社会の実現に直結していくでしょう。

貴社において、「AIによる異常検知の導入を検討したい」場合や、「まずは異常検知が適切かも含め相談したい」場合など、ぜひお気軽にご相談ください。貴社の課題をお伺いした上で、手段としてAI異常検知が適しているか、よりよい方法はないかなども含め、ご対応させていただきます。

お気軽にお問い合わせください。

「時系列データを画像化すると見えること」

「【疲れない目】画像認識AIが産業がどう変えるか?」

Contact us

お問い合わせ

画像認識をはじめとするAIのことなら是非OkojoAIに!ご相談ベースで構いませんので、遠慮せずお気軽にお問い合わせください。