インキ製造の品質管理を変革〜「ToromiAI」活用シリーズ〜

ToromiAIは、インキ製造にも活用できるAIカメラによる液体監視AIソリューションです。

粘度、液体の色、濁り、油膜などを高精度に判定し、リアルタイムで異常を検知・通知します。

目視検査の属人化や見逃しを防ぎ、品質向上、生産性向上、環境リスク削減に貢献します。

本ブログでは、どのようなシーン・対象物において、このToromiAIが効果が出るのかを具体的にお伝えしていきます。

【今回の対象】製造工程中のインキ

【検知すること】異物の有無、色調、粘度変化検知

【期待できる効果】異物、色調、粘度など早期異常検知による製造プロセスの効率化、材料ロス低減

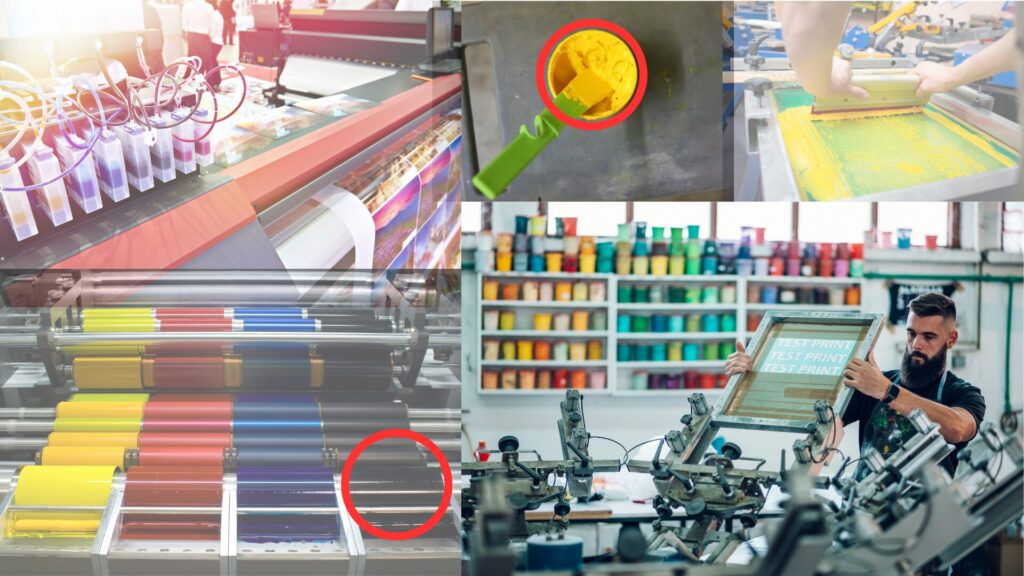

現代社会において、インキは私たちの生活のあらゆる場面で重要な役割を果たしています。印刷業界から始まり、その用途は着実に広がりを見せており、高品質なインクの安定供給は多くの産業の基盤となっています。そんな中、インキ製造における品質管理の重要性がますます高まる一方で、従来の検査手法では限界が見えてきているのが現状です。

本ブログでは、従来の手法や課題などをに迫りつつ、AI技術を活用したインキ製造プロセスの異常検知の有用性について詳しく解説していきます。

インキが支える現代社会の多彩な用途

インキの活用範囲は、私たちが日常的に目にする印刷物をはるかに超えています。新聞や雑誌、書籍などの出版業界はもちろんのこと、パッケージ印刷では食品から化粧品、医薬品まで幅広い商品の包装材に使用されています。

特に近年では、産業分野での応用が急速に拡大しています。

製薬業界においては、錠剤への印字やバイアルへのロット番号印刷など、トレーサビリティの観点から欠かせない存在となっています。

食品業界でも、賞味期限や製造番号の印字に用いられ、食品安全の確保に貢献しています。

さらに、電子機器製造においても、基板への印刷や部品マーキングなど、精密な品質が要求される用途が増加しており、インキの品質は製品の信頼性に直結する重要な要素となっています。

これらの多様な用途では、それぞれに特化した性能要求があり、製造プロセスでの品質管理がより一層重要になっています。

インキ製造の複雑性:材料から製法まで

インキの製造は、使用する材料の多様性と製造手法の複雑さにより、高度な技術力が要求される分野です。印刷インキの種類は印刷素材、版式、後加工の有無や要求特性によって各種あり、それぞれに適した原材料を選択し、製造されます。

製造工程は大きく分けて、高粘度のペースト状インキと低粘度の液状インキに分類されます。

ペースト状インキの場合、合成樹脂、乾性油、溶剤などをワニス釜で加熱溶解してワニスをつくります。続いて練肉・分散工程では、ワニスと顔料をミキサーやニーダーでプレミキシングし、アジテータミルやロールミルで練肉処理を行います。

液状インキの製造プロセスでは、レジン、ポリマー、可塑剤、染料、顔料などを含むさまざまな原材料が含まれており、粉体、液体、小片などの形態があります。これらの原材料は、粘度調整や色調整といった細かな調整工程を経て、最終的な製品として完成されます。

特に重要なのは、インキの粒度はミクロン単位、粘度はパスカル秒単位(例:グラビアインキの粘度は0.1~0.5 Pa・s程度、平版インキの粘度は20~60 Pa・s程度)という非常に微細で繊細なサイズでの品質管理が必要である点です。この粒度、粘度管理は製品品質に直接影響するため、製造工程での厳密な監視が不可欠となっています。

従来の検査手法とその限界

現在のインキ製造における品質管理は、主に人的検査と基本的な測定器具に依存していることがまだ多いです。

品質検査は大きく3つに分けられます。

受入検査:原材料や部品の品質を確認。

工程検査:加工された部品や組み立てられた品物を検査。

最終検査:完成品の安全基準を満たしているかを確認

という従来の枠組みで運用されています。

しかし、この従来手法には多くの課題が潜んでいます。

まず、人的検査による主観的な判断のばらつきが挙げられます。

検査員の熟練度や体調、時間帯によって判定結果に差が生じる可能性があり、品質の一貫性確保が困難な状況です。

また、微細な異物の混入や色調の微妙な変化といった、人の目では捉えにくい異常の検出が困難という問題もあります。

特にインキ製造では、ナノレベルの粒子分散状態や、わずかな粘度変化が最終製品の品質に大きく影響するため、従来の手法では見逃してしまう可能性があります。

さらに、検査工程での時間的制約も重要な課題です。製造ラインのスピードに合わせた迅速な判定が求められる一方で、十分な精度を保つための検査時間の確保が困難という矛盾した状況に直面しています。これらの課題は、製造コストの増加や品質リスクの増大につながっており、新たな解決策が強く求められています。

「ToromiAI」AI技術がもたらすの品質管理

AIを活用したインキ製造における異常検知は、従来の課題を根本的に解決するアプローチです。

AIによる画像判定でできることは、異常検知・レベル判定・分類の三つに大きく分けられます。

異物混入の検知においては、キズ・割れ・欠け・汚れ・変形といった製品の外観上に現れている不具合を検出する技術により、人の目では発見困難な微細な異物も確実に検出できます。特に、インキ中に混入する繊維片や金属片、不純物粒子など、ミクロンレベルの異物も高精度で識別可能です。

粘度変化の検知では、AIが製造工程のセンサーデータをリアルタイムで解析し、わずかな粘度変動も即座に検出します。従来の手法では気づかない初期段階の変化を捉えることで、品質悪化を未然に防ぐことができます。

色検知の分野では、AIの画像解析技術により、人間の色覚では判別困難な微細な色調変化も定量的に評価できます。カラーマッチングの精度が飛躍的に向上し、顧客要求に対するより厳密な品質管理が実現されます。

とくに「ToromiAI」独自のアルゴリズムを貴社向けにカスタマイズすることにより、安定的かつ高精度で検品を行えるように調整が可能です。

従来の画像処理では検出が難しかった不良品も検出可能とすることで、製造プロセス全体の信頼性が大幅に向上すると考えられます。

インキ製造へのAI導入による具体的メリット

- 品質の一貫性向上

人と同等以上の精度を持つAIを導入することで、品質の安定性が飛躍的に向上します。人的要因による判定のばらつきが解消され、24時間365日一定の検査精度を維持 - 検査効率の改善

従来の手法では時間のかかっていた詳細検査が、AIにより瞬時に実行されます。従来の画像検査装置では適用できなかった製品の外観検査も自動化できるようになっており、人の手に頼った外観検査を解消できることで、製造ラインのスループット向上が実現 - コスト削減効果

不良品の早期発見により、原材料の無駄を削減し、再製造コストを大幅に減少させることができます。また、人的検査の負荷軽減により、人材をより付加価値の高い業務に配置転換することが可能 - トレーサビリティ強化

全ての検査データがデジタル化され、詳細な品質記録が自動的に蓄積されます。これにより、顧客からの品質問い合わせに対する迅速かつ正確な回答が可能

まとめ

インキ製造プロセスにおけるAI異常検知技術の導入は、単なる自動化を超えた品質管理向上をもたらします。従来の人的検査では限界があった微細な異常の検出や、主観的な判断による品質のばらつきといった課題を根本的に解決し、製造業の新たなスタンダードを確立します。

特に、異物混入、粘度変化、色調変化など、インキ品質に直結する重要な要素をリアルタイムで監視できることは、顧客満足度の向上と企業競争力の強化に直結します。近年、様々な製造業界においてAI技術を活用した品質管理システムの導入が進んでおり、その効果の高さが実証されてきています。

貴社でのAI導入をご検討の際には、お気軽にご相談ください。

株式会社OkojoAI、液体監視AIソリューション「ToromiAI」の提供を開始

ぜひお気軽にお問い合わせください。

Contact us

お問い合わせ

画像認識をはじめとするAIのことなら是非OkojoAIに!ご相談ベースで構いませんので、遠慮せずお気軽にお問い合わせください。